Montaż przewlekany to jeden ze sposobów na umieszczanie komponentów elektronicznych na płytce obwodu drukowanego. Jest starszą, ale nadal wykorzystywaną metodą produkcji elektroniki. Skąd wzięła się jego nazwa? Kiedy można go zastosować? Czym się charakteryzuje? I jak wyglądają poszczególne etapy montażu THT?

Czym jest montaż THT?

Montaż przewlekany THT (Through-Hole Technology) to jedna z dwóch powszechnie stosowanych metod umieszczania komponentów elektronicznych takich jak rezystory, kondensatory, bezpieczniki, oporniki, diody oraz stabilizatory napięcia na płytkach obwodów drukowanych PCB (Printed Circuit Board). Nazwa sposobu montażu bierze się z konieczności przekładania tak zwanych nóżek komponentów przez wcześniej przygotowane otwory w płytkach PCB – dosłownie przewlekania.

Co jest charakterystyczne dla montażu przewlekanego? Montaż THT może być przeprowadzany ręcznie lub automatycznie. Bez względu na to, który sposób się wybierze, jest on zdecydowanie bardziej czasochłonny niż druga dostępna metoda, czyli montaż powierzchniowy SMT. Dodatkowo, w wyniku produkcji elektroniki montażem przewlekanym powstają większe układy w porównaniu do tych, które da się stworzyć montażem SMT. Za to są one odporniejsze między innymi na wstrząsy, co może być dużą zaletą.

Zastosowanie montażu przewlekanego

Gdzie stosuje się montaż przewlekany? Wszędzie tam, gdzie największego znaczenia nie ma miniaturyzacja powstałych płytek PCB, ale ich wytrzymałość na różnego rodzaju czynniki zewnętrzne. Mimo tego że ta technologia jest dość skutecznie wypierana przez montaż powierzchniowy, nadal znajduje zastosowanie w niektórych branżach, między innymi w przemyśle. Jednocześnie montaż THT pozwala na stworzenie podzespołów o większej mocy niż alternatywny sposób SMT.

Szukasz doświadczonej firmy oferującej usługi montażu przewlekanego? Sprawdź propozycje Printor: https://printor.pl/oferta/montaz-tht/

Etapy montażu THT

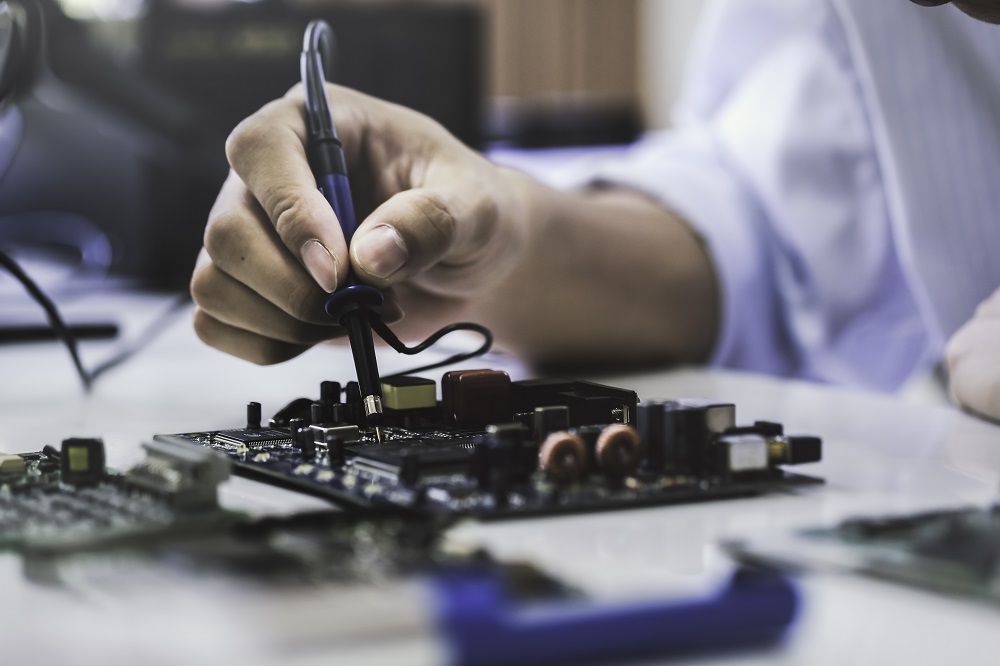

A jak wygląda standardowy proces montażu THT? Pierwszy etap to przygotowanie komponentów – docinanie i gięcie oraz przewleczenie nóżek przez specjalne otwory w płytce PCB. Drugi polega na przymocowaniu końcówek nóżek do ścieżek przewodzących znajdujących się po drugiej stronie płytki z polami lutowniczymi – tak zwanej stronie lutowania. Pola lutownicze w tym wypadku to nic innego jak obwódki wokół otworów w płytce PCB, które pokrywa się materiałem ułatwiającym proces lutowania, na przykład stopem miedzi i cyny lub innych metali. Trzeci etap to moment, kiedy komponenty zostaną przylutowane do padów, a wystające elementy nóżek odcięte.

Tak przygotowaną całość zabezpiecza się przed działaniem czynników środowiskowych. W tym celu wykorzystuje się powłoki silikonowe lub lakierowe w zależności od tego, jaki efekt chce się uzyskać. Powłoki silikonowe odpowiadają za zabezpieczenie elementów przed przemieszczaniem się pod wpływem wibracji, zaś lakierowe chronią przed wilgocią i zanieczyszczeniami. W niektórych przypadkach wykorzystuje się również powłoki lateksowe albo żywicowe.